Projektübersicht

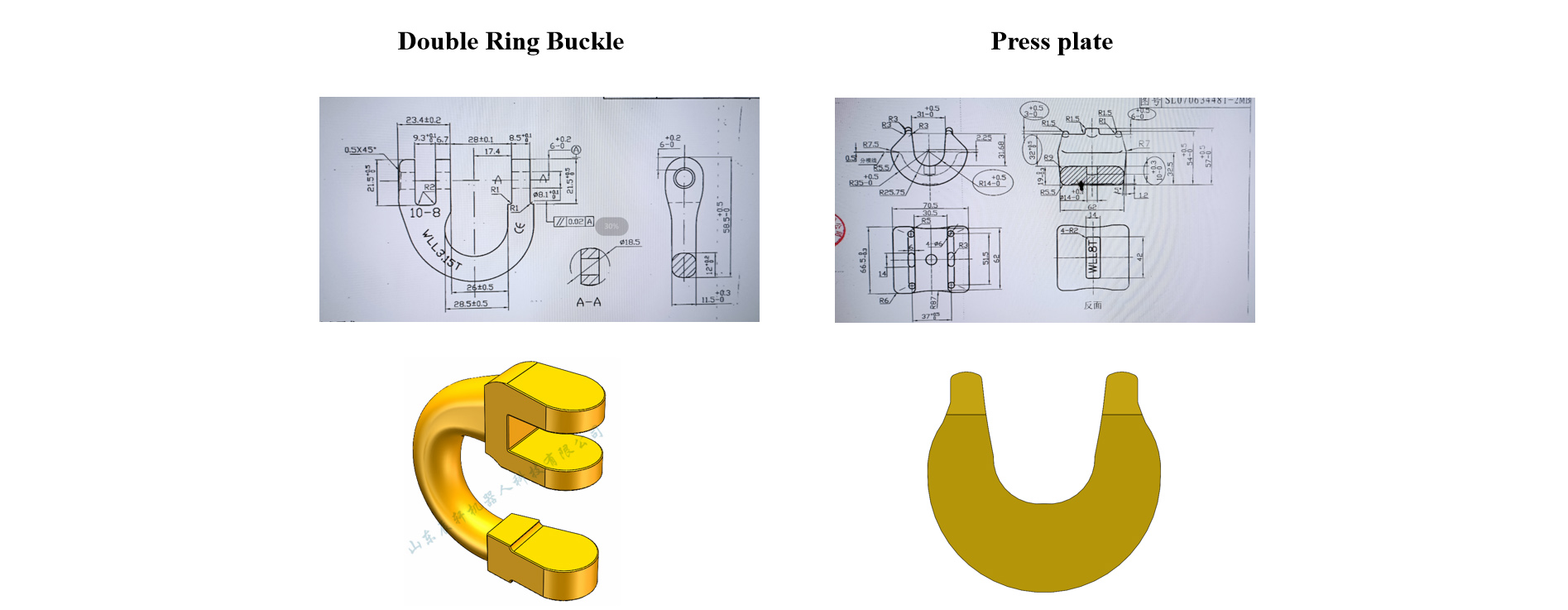

Werkstückzeichnungen: Gemäß den von Partei A bereitgestellten CAD-Zeichnungen. Technische Anforderungen: Speicherkapazität des Ladesilos ≥ Produktionskapazität pro Stunde.

| Werkstücktyp | Spezifikation | Bearbeitungszeit | Speichermenge pro Stunde | Anzahl der Drähte | Erfordernis |

| SL-344 Pressplatte | 1T/2T/3T | 15 | 240 | 1 | Kompatibel |

| 5T/8T | 20 | 180 | 1 | Kompatibel | |

| SL-74 Doppelringschnalle | 7/8-8 | 24 | 150 | 2 | / |

| 10-8 | 25 | 144 | 2 | / | |

| 13-8 | 40 | 90 | 2 | / | |

| 16-8 | 66 | 55 | 1 | / | |

| 20-8 | 86 | 42 | 2 | / |

Werkstückzeichnung, 3D-Modell

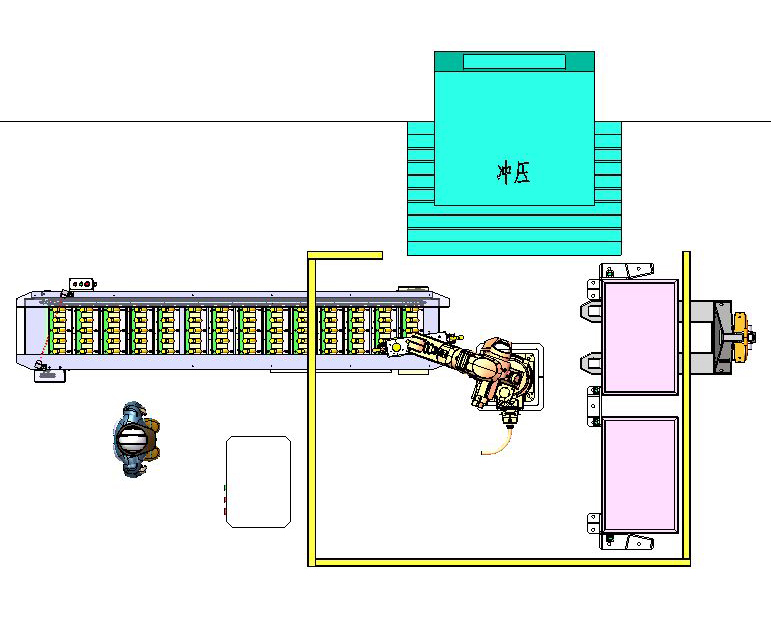

Schema-Layout

Beschreibung: Die genauen Abmessungen der Grundstücksnutzung richten sich nach der Planung.

Ausrüstungsliste

Korb zur vorübergehenden Aufbewahrung von Trennplatten

| S/N | Name | Modellnr. | Menge. | Anmerkungen |

| 1 | Roboter | XB25 | 1 | Chenxuan (einschließlich des Gehäuses, des Schaltschranks und des Demonstrators) |

| 2 | Roboterzunge | Anpassung | 1 | Chenxuan |

| 3 | Roboterbasis | Anpassung | 1 | Chenxuan |

| 4 | Elektrisches Steuerungssystem | Anpassung | 1 | Chenxuan |

| 5 | Ladeförderband | Anpassung | 1 | Chenxuan |

| 6 | Sicherheitszaun | Anpassung | 1 | Chenxuan |

| 7 | Materialrahmen-Positionierungserkennungsgerät | Anpassung | 2 | Chenxuan |

| 8 | Ausblendrahmen | / | 2 | Erstellt von Partei A |

Beschreibung: Die Tabelle zeigt die Konfigurationsliste einer einzelnen Workstation.

Technische Beschreibung

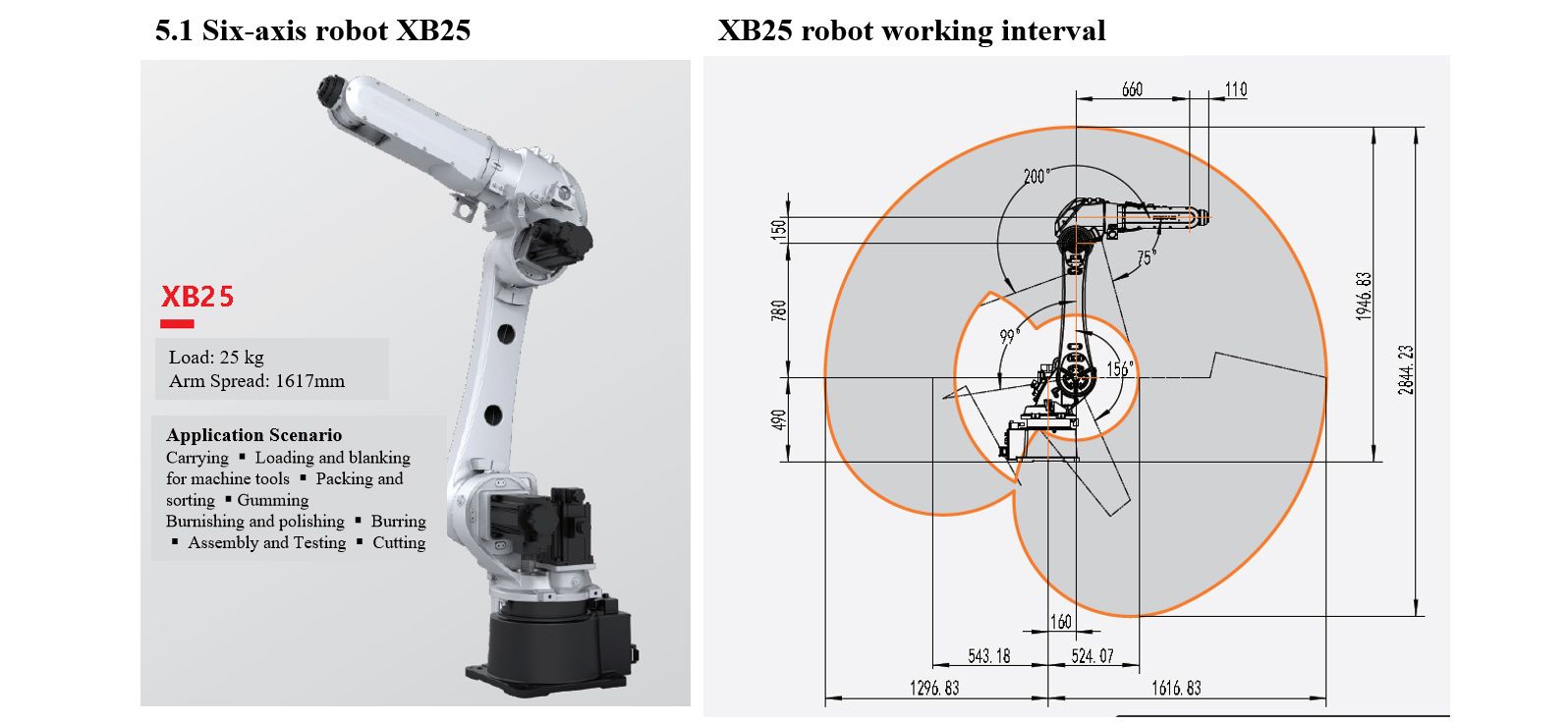

Sechsachsiger Roboter XB25

Roboter XB25 als grundlegender Parameter

| Modellnr. | Freiheitsgrad | Handgelenksbelastung | Maximaler Arbeitsradius | ||||||||

| XB25 | 6 | 25 kg | 1617 mm | ||||||||

| Wiederholte Positioniergenauigkeit | Körpermasse | Schutzklasse | Installationsmodus | ||||||||

| ± 0,05 mm | ca. 252 kg | IP65 (IP67 am Handgelenk) | Boden, schwebend | ||||||||

| Integrierte Luftquelle | Integrierte Signalquelle | Nennleistung des Transformators | Passender Controller | ||||||||

| 2-φ8 Luftrohr (8 bar, Magnetventil optional) | 24-Kanal-Signal ( 30 V, 0,5 A ) | 9,5 kVA | XBC3E | ||||||||

| Bewegungsumfang | Höchstgeschwindigkeit | ||||||||||

| Schacht 1 | Schacht 2 | Schacht 3 | Schacht 4 | Schacht 5 | Schacht 6 | Schacht 1 | Schacht 2 | Schacht 3 | Schacht 4 | Schacht 5 | Schacht 6 |

| +180°/-180° | +156°/-99° | +75°/-200° | +180°/-180° | +135°/-135° | +360°/-360° | 204°/S | 186°/S | 183°/S | 492°/S | 450°/S | 705°/S |

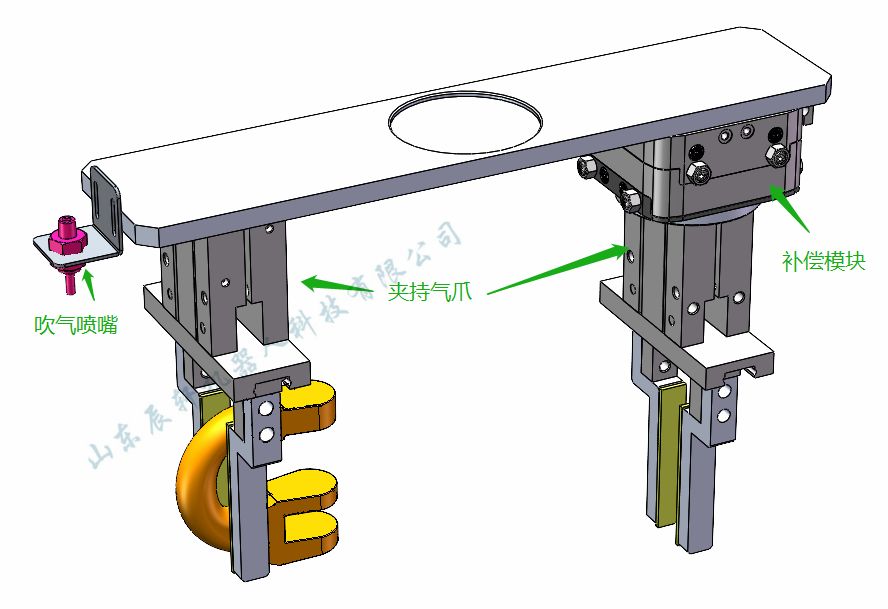

Roboterzunge

1. Doppelstationsdesign mit integrierter Beladung und Entladung, wodurch ein schneller Nachladevorgang ermöglicht wird;

2. Nur zum Spannen von Werkstücken mit vorgegebenen Spezifikationen geeignet, und die Zange ist nur mit dem Spannen ähnlicher Werkstücke innerhalb eines bestimmten Bereichs kompatibel;

3. Die Haltefunktion bei Stromausfall gewährleistet, dass das Produkt nicht innerhalb kurzer Zeit herunterfällt, was sicher und zuverlässig ist;

4. Eine Gruppe von Hochgeschwindigkeits-Pneumatikdüsen kann die Luftblasfunktion im Bearbeitungszentrum erfüllen;

5. Zur Befestigung der Spannfinger sind weiche Polyurethanmaterialien zu verwenden, um ein Einklemmen des Werkstücks zu vermeiden.

6. Das Kompensationsmodul kann automatisch die Werkstückpositionierung oder die Fehler der Vorrichtung und die Abweichung der Werkstücktoleranz ausgleichen.

7. Das Diagramm dient nur als Referenz, die Details unterliegen der tatsächlichen Konstruktion.

| Technische Daten* | |

| Bestellnummer | XYR1063 |

| Zum Verbinden von Flanschen gemäß EN ISO 9409-1 | TK 63 |

| Empfohlene Last [kg]** | 7 |

| X/Y-Achsenverfahrweg +/- (mm) | 3 |

| Center Retention Force (N) | 300 |

| Nicht-zentrierte Haltekraft [N] | 100 |

| Maximaler Betriebsluftdruck [bar] | 8 |

| Minimale Betriebstemperatur [°C] | 5 |

| Maximale Betriebstemperatur [°C] | +80 |

| Luftvolumenverbrauch pro Zyklus [cm3] | 6,5 |

| Trägheitsmoment [kg/cm2] | 38,8 |

| Gewicht [kg] | 2 |

| *Alle Daten wurden bei einem Luftdruck von 6 bar gemessen. **Wenn in der Mitte zusammengebaut |

Vergütungsmodul

Das Kompensationsmodul kann die Werkstückpositionierung oder die Fehler der Vorrichtung und die Abweichung der Werkstücktoleranz automatisch ausgleichen.

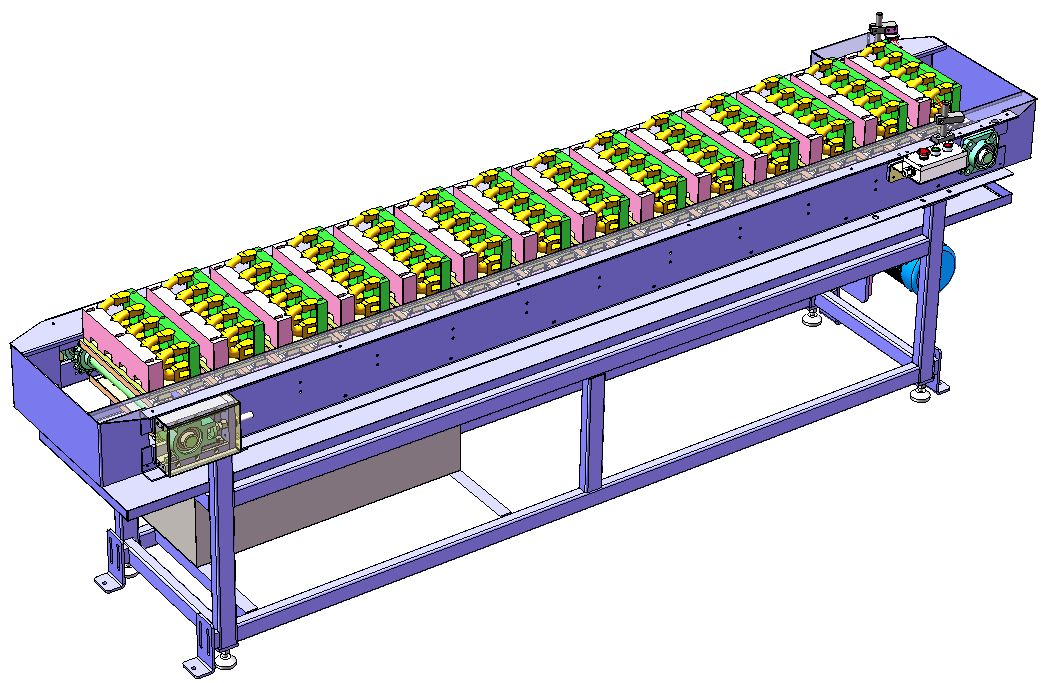

Lade- und Förderlinie

1. Die Lade- und Förderanlage ist als einlagige Kettenförderanlage ausgeführt und zeichnet sich durch eine große Speicherkapazität, einfache manuelle Bedienung und ein hohes Kosten-Nutzen-Verhältnis aus.

2. Die geplante Produktmenge muss der Produktionskapazität einer Stunde entsprechen. Bei regelmäßiger manueller Zuführung alle 60 Minuten kann ein Betrieb ohne Abschaltung realisiert werden;

3. Die Materialwanne ist fehlersicher, um ein bequemes manuelles Entleeren zu ermöglichen, und die Silo-Werkzeuge für Werkstücke unterschiedlicher Spezifikationen müssen manuell eingestellt werden;

4. Für die Zuführwanne des Silos werden öl- und wasserbeständige, reibungsarme und hochfeste Materialien ausgewählt. Bei der Herstellung unterschiedlicher Produkte ist eine manuelle Anpassung erforderlich.

5. Das Diagramm dient nur als Referenz, die Details unterliegen der tatsächlichen Konstruktion.

Elektrisches Steuerungssystem

1. Einschließlich Systemsteuerung und Signalkommunikation zwischen Geräten, einschließlich Sensoren, Kabeln, Kabelkanälen, Schaltern usw.;

2. Die automatische Einheit ist mit einer dreifarbigen Alarmlampe ausgestattet. Im Normalbetrieb leuchtet die dreifarbige Lampe grün; im Fehlerfall der Einheit leuchtet die dreifarbige Lampe rechtzeitig rot.

3. Am Schaltschrank und am Vorführkasten des Roboters befinden sich Not-Aus-Taster. Im Notfall kann der Not-Aus-Taster gedrückt werden, um das System notabzuschalten und gleichzeitig ein Alarmsignal auszugeben;

4. Mithilfe des Demonstrators können wir viele Arten von Anwendungsprogrammen erstellen, die den Anforderungen der Produkterneuerung und der Einführung neuer Produkte gerecht werden.

5. Alle Not-Aus-Signale des gesamten Steuerungssystems und die Sicherheitsverriegelungssignale zwischen den Verarbeitungsanlagen und Robotern sind mit dem Sicherheitssystem verbunden, und die verriegelte Steuerung wird über das Steuerungsprogramm durchgeführt.

6. Das Steuerungssystem stellt die Signalverbindung zwischen den Betriebsmitteln wie Robotern, Verladesilos, Zangen und Bearbeitungsmaschinen her;

7. Das Werkzeugmaschinensystem muss einen Signalaustausch mit dem Robotersystem realisieren.

Bearbeitungsmaschine (vom Benutzer bereitgestellt)

1. Die Werkzeugmaschine muss mit einem automatischen Spanabfuhrmechanismus (oder zur manuellen und regelmäßigen Reinigung der Eisenspäne) und einer automatischen Türöffnungs- und -schließfunktion ausgestattet sein (sofern die Maschine über eine Türöffnungs- und -schließfunktion verfügt).

2. Während des Betriebs der Werkzeugmaschine dürfen sich keine Eisenspäne um die Werkstücke wickeln, da dies die Spannung und Positionierung der Werkstücke durch Roboter beeinträchtigen könnte.

3. Angesichts der Möglichkeit, dass Späne in die Form der Werkzeugmaschine gelangen, ergänzt Partei B die Roboterzange um eine Luftblasfunktion.

4. Partei A wählt geeignete Werkzeuge oder Fertigungstechnologien, um eine angemessene Werkzeugstandzeit zu gewährleisten, oder wechselt die Werkzeuge mit dem Werkzeugwechsler innerhalb der Werkzeugmaschine, um eine Beeinträchtigung der Qualität der Automatisierungseinheit durch Werkzeugverschleiß zu vermeiden.

5. Die Signalkommunikation zwischen Werkzeugmaschine und Roboter wird von Partei B realisiert, wobei Partei A die erforderlichen Signale der Werkzeugmaschine bereitstellt.

6. Der Roboter führt beim Aufnehmen der Teile eine Grobpositionierung durch, und die Vorrichtung der Werkzeugmaschine realisiert eine präzise Positionierung anhand des Werkstückbezugspunkts.

Sicherheitszaun

1. Den Schutzzaun, die Sicherheitstür, das Sicherheitsschloss und andere Vorrichtungen anbringen und die notwendigen Verriegelungssicherungen durchführen.

2. Die Sicherheitstür muss an der vorgesehenen Stelle des Sicherheitszauns angebracht sein. Alle Türen müssen mit einem Sicherheitsschalter und -knopf, einem Reset-Knopf und einem Not-Aus-Knopf ausgestattet sein.

3. Die Sicherheitstür ist über ein Sicherheitsschloss (Schalter) mit dem System verriegelt. Wird die Sicherheitstür unbefugt geöffnet, stoppt das System und gibt einen Alarm aus.

4. Sicherheitsmaßnahmen gewährleisten die Sicherheit von Personal und Ausrüstung durch Hardware und Software.

5. Der Sicherheitszaun kann von Partei A selbst bereitgestellt werden. Es wird empfohlen, ihn mit hochwertigem Gitterrost zu verschweißen und die Oberfläche mit gelbem Warn-Einbrennlack zu streichen.

Sicherheitszaun

Sicherheitsschloss

Sicherheitszaun Betriebsumgebung (bereitgestellt von Partei A)

| Stromversorgung | Stromversorgung: Dreiphasig, vieradrig, Wechselstrom 380 V ± 10 %, Spannungsschwankungsbereich ± 10 %, Frequenz: 50 Hz; Die Stromversorgung des Robotersteuerschranks muss mit einem unabhängigen Luftschalter ausgestattet sein; Der Robotersteuerschrank muss mit einem Erdungswiderstand von weniger als 10 Ω geerdet sein;Der effektive Abstand zwischen der Stromquelle und dem elektrischen Steuerschrank des Roboters muss innerhalb von 5 Metern liegen. |

| Luftquelle | Die Druckluft muss von Wasser, Gasen und Verunreinigungen gefiltert werden, und der Ausgangsdruck nach dem Durchlaufen des FRL muss 0,5 bis 0,8 MPa betragen; der effektive Abstand zwischen der Luftquelle und dem Robotergehäuse muss innerhalb von 5 Metern liegen. |

| Stiftung | Der Boden der Werkstatt von Partei A ist mit herkömmlichem Zement zu behandeln, und die Installationsbasis jedes Geräts ist mit Spreizdübeln im Boden zu befestigen; Festigkeit des Betons: 210 kg/cm²; Dicke des Betons: Mehr als 150 mm;Unebenheiten im Fundament: Weniger als ±3 mm. |

| Umweltbedingungen | Umgebungstemperatur: 0~45 ℃; Relative Luftfeuchtigkeit: 20%~75%RH (Kondensation ist nicht zulässig); Vibrationsbeschleunigung: Weniger als 0,5G. |

| Verschiedenes | Vermeiden Sie brennbare und ätzende Gase und Flüssigkeiten und spritzen Sie kein Öl, Wasser, Staub usw.; Halten Sie Abstand von der Quelle elektrischer Störungen. |