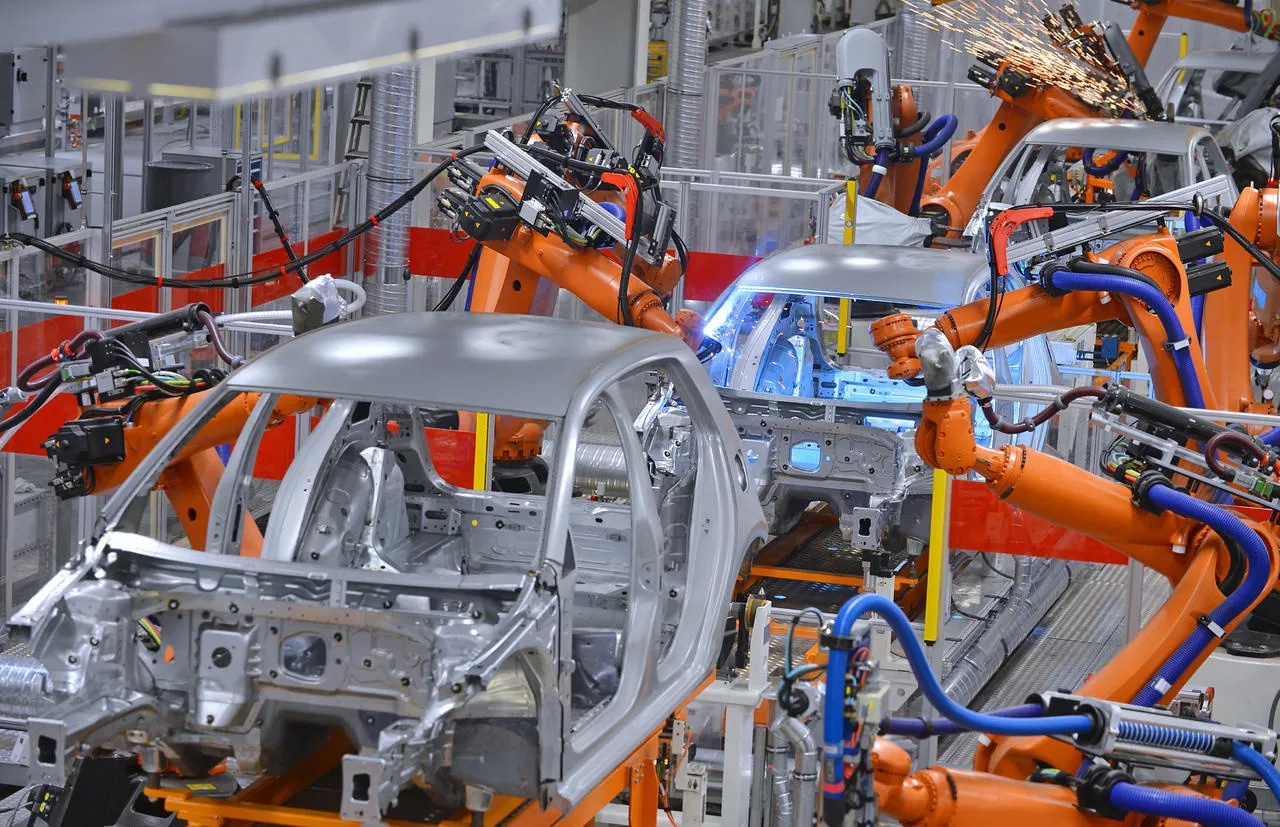

Fallbeispiel – Projekt zum Schweißen von Automobilrahmen

Das Projekt, das ich Ihnen heute vorstellen möchte, ist das Schweißen eines Automobilrahmens. Dabei kommt ein 6-Achs-Schwerlastschweißroboter mit seinem zugehörigen Hilfssystem zum Einsatz. Die Rahmenschweißarbeiten werden mithilfe von Lasernahtverfolgung, synchroner Positioniersteuerung, einem Rauch- und Staubabsaugungssystem sowie Offline-Programmiersoftware etc. durchgeführt.

Projektherausforderungen

1. Komplexe Pfadplanung

Problemstellung: Dreidimensionale räumliche Krümmungen in Rahmenschweißnähten erforderten eine kollisionsfreie Positionierung des Schweißbrenners.

Lösung: Virtuelle Simulationen mit Offline-Programmiersoftware (z. B. RobotStudio) optimierten die Brennerwinkel und erreichten eine Bahngenauigkeit von 98 % ohne Anpassungen am Teach-Pendant.

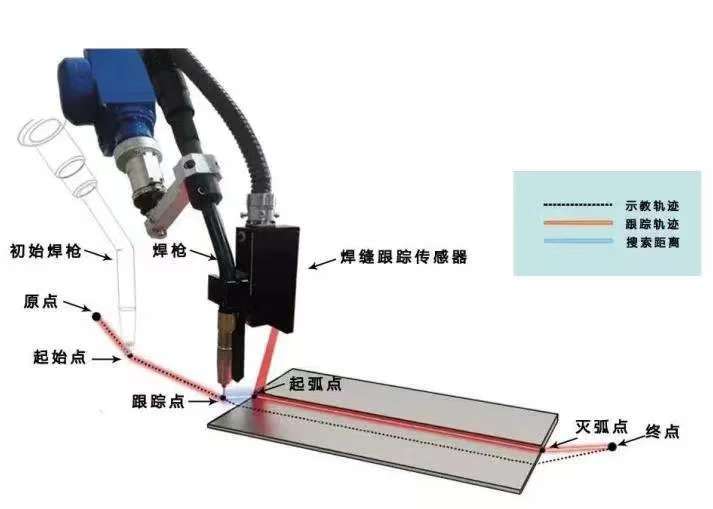

2. Multisensorkoordination

Problem: Beim Schweißen dünner Bleche kam es zu Verformungen, die eine Anpassung der Parameter in Echtzeit erforderten.

Durchbruch: Laser-Tracking- und Lichtbogenerkennungs-Fusionstechnologie erreicht±Nahtkorrekturgenauigkeit von 0,2 mm.

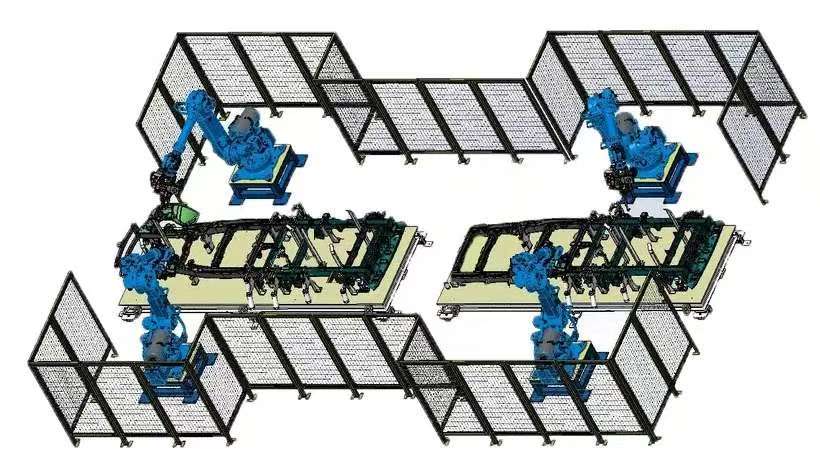

3. Gestaltung des Sicherheitssystems

Herausforderung: Komplexe Logik zur Integration von Sicherheitszäunen und Lichtvorhängen mit manuellen Eingriffen (z. B. Nacharbeiten).

Innovation: Duale Sicherheitsprotokolle (automatisch/manuell) reduzierten die Umschaltzeit auf unter 3 Sekunden.

Projekt-Highlights

1. Adaptiver Schweißalgorithmus

Durch dynamische Drahtvorschubanpassungen mittels Strom-Spannungs-Rückkopplung wurde die Schweißnahtdurchdringungsabweichung von ±0,5 mm auf ±0,15 mm reduziert.

2. Modulares Vorrichtungsdesign

Durch Schnellwechselvorrichtungen konnte zwischen 12 Rahmenmodellen umgeschaltet werden, wodurch sich die Rüstzeit von 45 auf 8 Minuten verkürzte.

3. Integration des digitalen Zwillings

Die Fernüberwachung mittels einer digitalen Zwillingsplattform sagte Ausfälle (z. B. Düsenverstopfungen) voraus und steigerte so die Gesamtanlageneffektivität (OEE) auf 89 %.

Veröffentlichungsdatum: 19. April 2025