Projektanforderungen

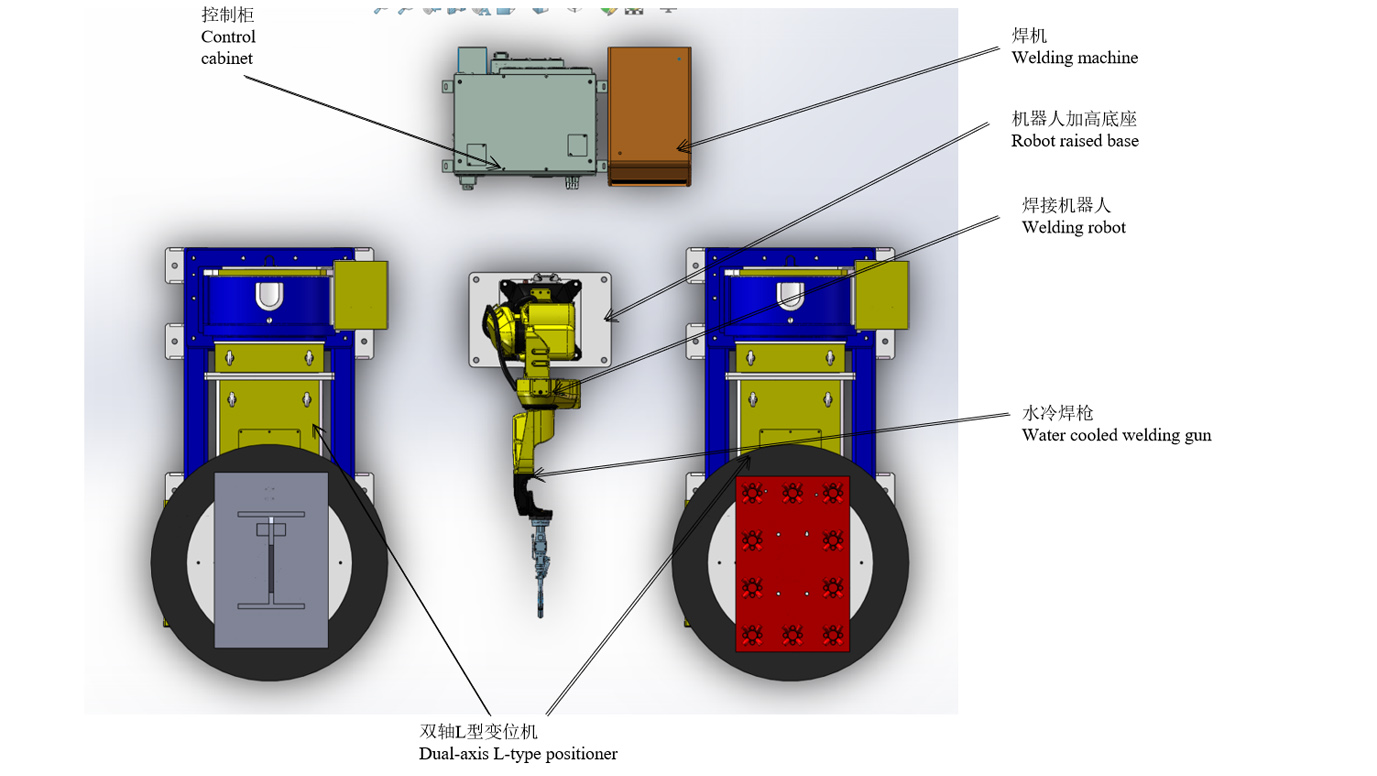

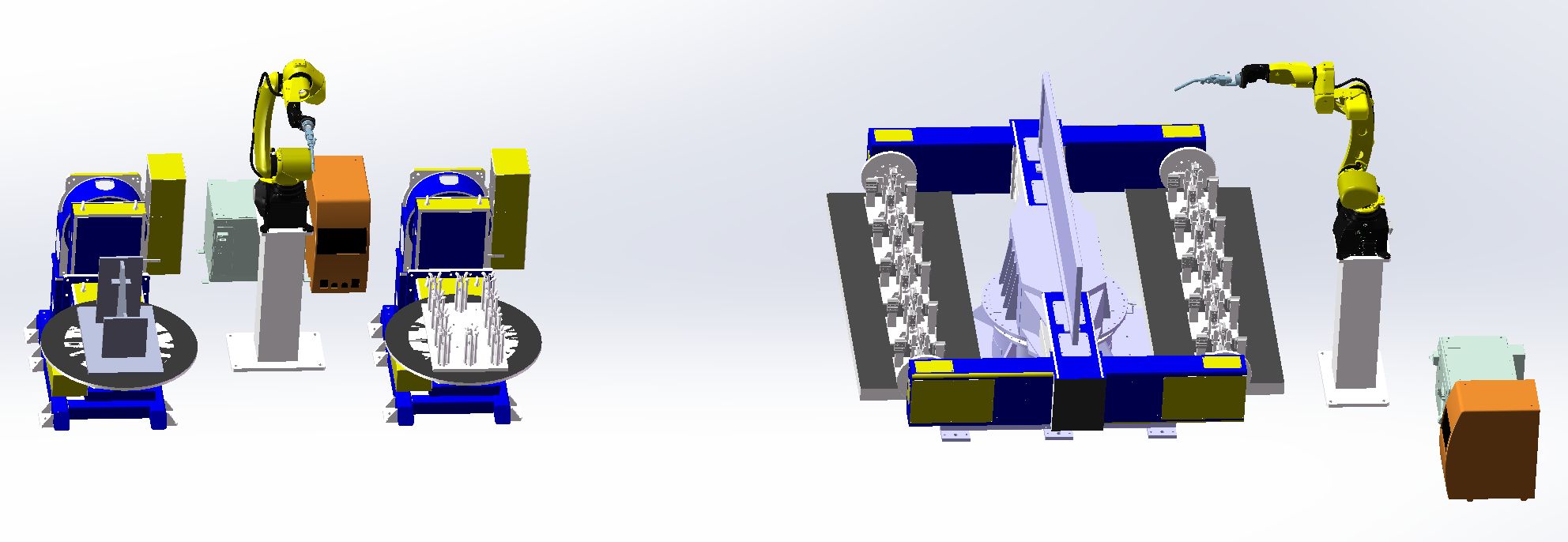

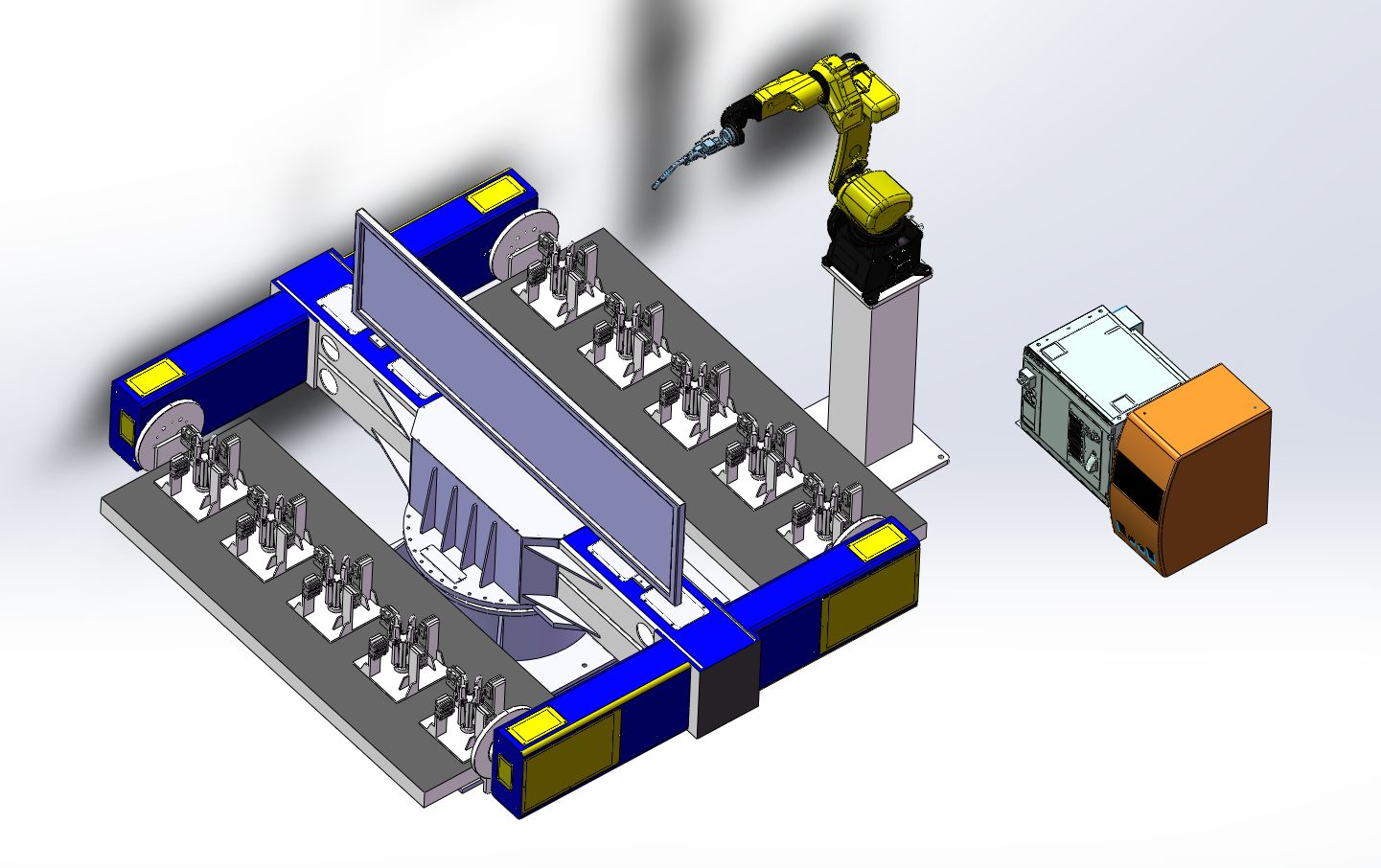

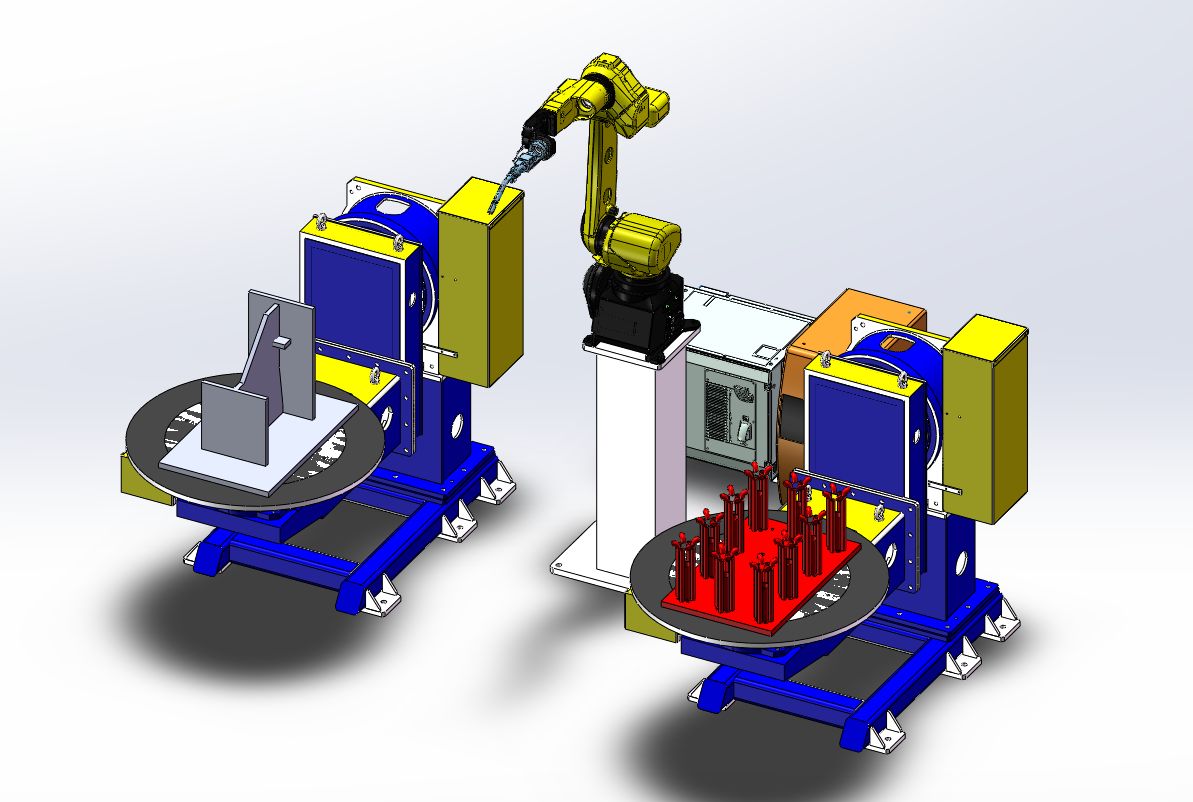

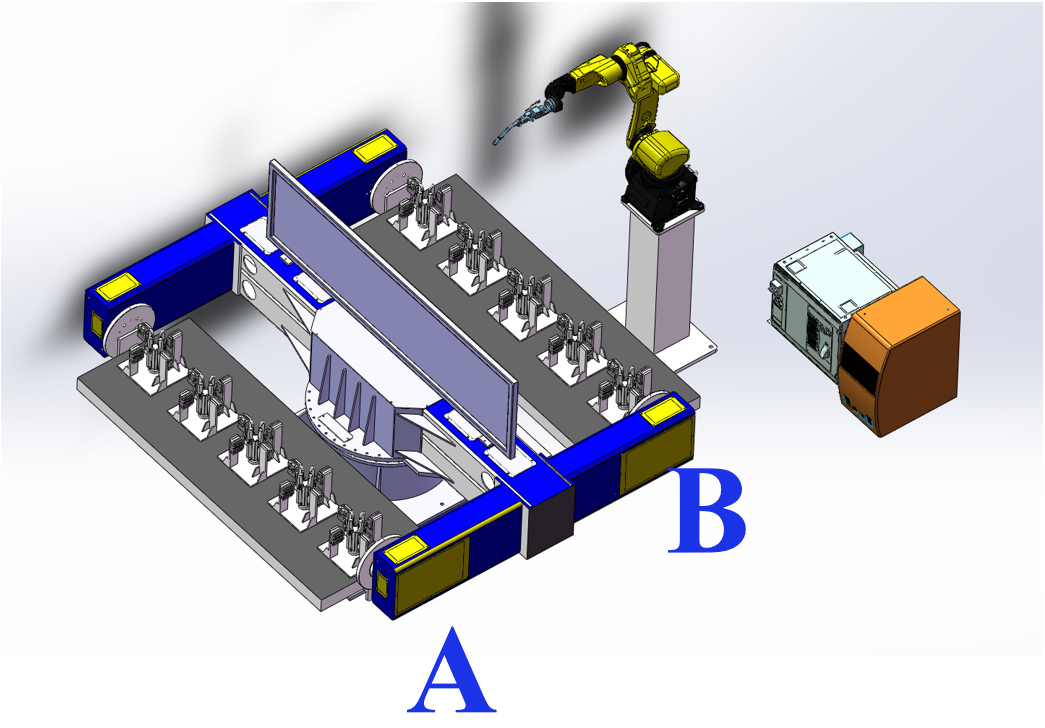

Gesamtlayout & 3D-Modell

Hinweis: Die schematische Darstellung dient lediglich der Veranschaulichung des Layouts und stellt nicht die tatsächliche physische Struktur der Geräte dar. Die genaue Größe richtet sich nach den Gegebenheiten vor Ort beim Kunden.

Werkstückzeichnung & 3D-Modell

Werkstückzeichnung & 3D-Modell

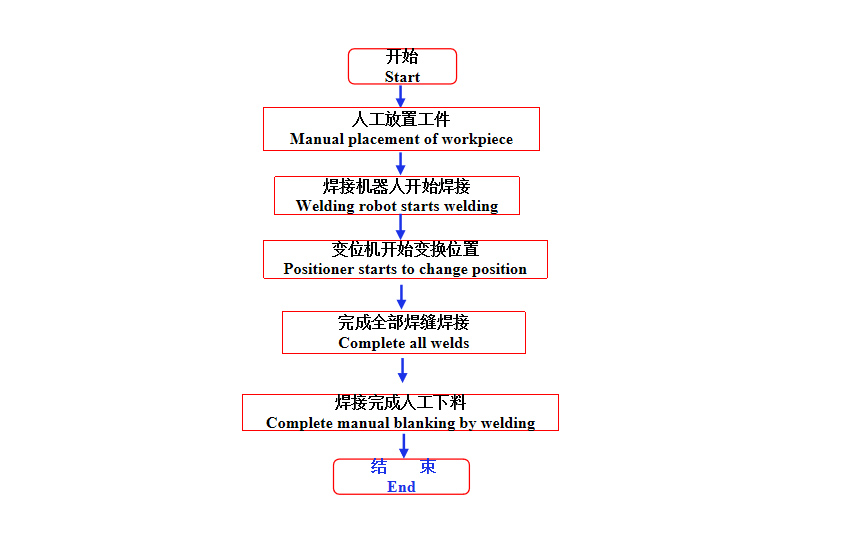

Workflow

Bedingungen für den Betrieb der Workstation

(1) Das Werkstück wird manuell in den Positionierer eingesetzt und gemäß den Anforderungen fixiert.

(2) Sobald alle Geräte eingeschaltet sind und kein Alarm angezeigt wird, können Sie mit der Installation beginnen.

(3) Der Roboter hält am Arbeitsplatzursprung an, und das laufende Programm des Roboters ist das entsprechende Produktionsprogramm.

Schweißprozess der Hülsenbaugruppe

1. Fünf Sätze Hülsenteile manuell auf Seite A montieren.

2. Kehren Sie manuell in den Sicherheitsbereich zurück und betätigen Sie den Klemmzylinder mit dem Startknopf, um das Werkstück festzuziehen.

3. Der Positionierer dreht sich, bis der Roboter auf Seite B mit dem Schweißen beginnt.

4. Die auf Seite A angeschweißten Werkstücke und anschließend fünf Sätze Trommelteile werden manuell abgenommen.

5. Führen Sie die Aktionen der oben genannten Verbindungen zyklisch aus.

Die Schweißzeit für jeden Satz Hülsen beträgt 3 Minuten (einschließlich Montagezeit), die Schweißzeit für 10 Sätze beträgt 30 Minuten.

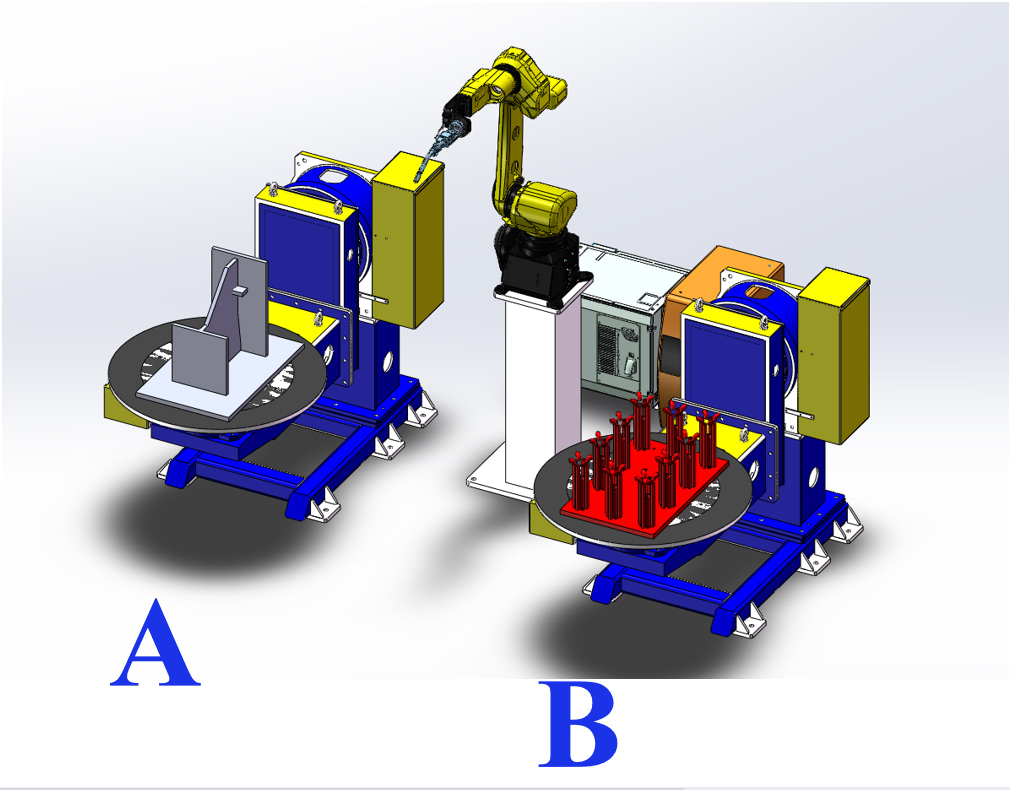

Schweißprozess der eingebetteten Plattenbaugruppe + Hülsenbaugruppe

1. Die vorgebohrte Einbauplatte wird manuell auf dem L-förmigen Positionierer auf Seite A montiert.

2. Startknopf für das Roboterschweißen der eingebetteten Plattenbaugruppe (15 Min./Satz). 3.

3. Die losen Teile der Hülsenbaugruppe werden manuell auf dem L-förmigen Positionierer auf Seite B montiert.

4. Der Roboter fährt mit dem Schweißen der Hülsenbaugruppe fort, nachdem die eingebettete Plattenbaugruppe geschweißt wurde (Hülsenschweißen für 10 Minuten + manuelle Montage des Werkstücks und Roboterpunktschweißen für 5 Minuten).

5. Die eingebettete Plattenbaugruppe manuell entfernen.

6. Manuelles Schweißen der eingebetteten Plattenbaugruppe (Entnahme – Punktschweißen – Belastung innerhalb von 15 Minuten)

7. Die vorgebohrte Einbauplatte wird manuell auf dem L-förmigen Positionierer auf Seite A montiert.

8. Die angeschweißte Hülsenbaugruppe entfernen und die Ersatzteile einbauen.

9. Führen Sie die Aktionen der oben genannten Verbindungen zyklisch aus.

Die Schweißzeit für die eingebettete Platte beträgt 15 Minuten + die Schweißzeit für die Hülsenbaugruppe beträgt 15 Minuten.

Gesamtzeit 30 Minuten

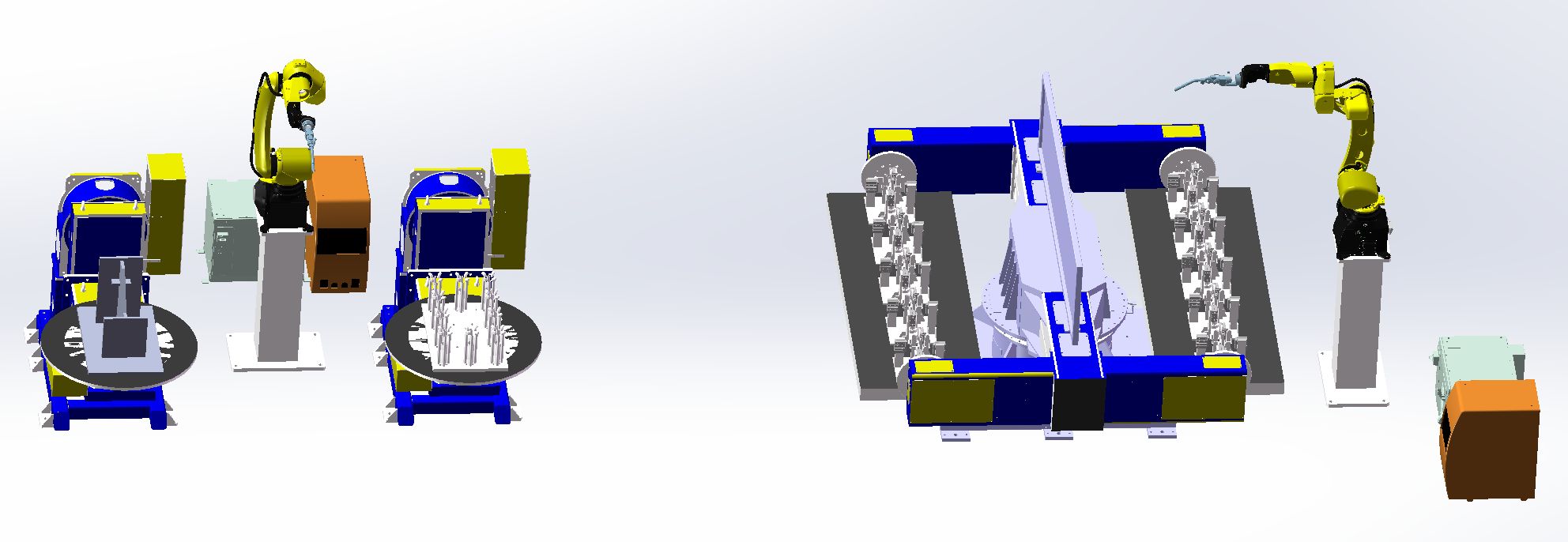

Einführung des Zangenwechselgeräts

Die Schweißzeit des Roboters im oben genannten Takt ist ohne Unterbrechung optimal. Bei 8 Stunden pro Tag und zwei Bedienern ergibt sich eine Produktionsleistung von 32 Baugruppen pro Tag.

Um die Leistung zu steigern:

An der Hülsen-Vormontagestation wurde ein Roboter an den Drei-Achs-Positionierer angebaut und auf Doppelmaschinenschweißen umgestellt. Gleichzeitig benötigt die Montagestation für die eingebettete Platten- und Hülsenmontage zwei L-förmige Positionierer und einen Roboter. Bei einem 8-Stunden-Tag und drei Bedienern beträgt die Tagesproduktion beider Baugruppen insgesamt 64 Einheiten.

Ausrüstungsliste

| Artikel | S/N | Name | Menge. | ANMERKUNGEN |

| Roboter | 1 | RH06A3-1490 | 2 Sets | Bereitgestellt von Chen Xuan |

| 2 | Robotersteuerschrank | 2 Sets | ||

| 3 | Roboter-Basis | 2 Sets | ||

| 4 | Wassergekühlte Schweißpistole | 2 Sets | ||

| Peripheriegeräte | 5 | Schweißstromquelle MAG-500 | 2 Sets | Bereitgestellt von Chen Xuan |

| 6 | Zweiachsiger L-förmiger Positionierer | 2 Sets | ||

| 7 | Dreiachsiger horizontaler Drehpositionierer | 1 Satz | Bereitgestellt von Chen Xuan | |

| 8 | Einrichtungsgegenstand | 1 Satz | ||

| 9 | Waffenreiniger | Satz | Optional | |

| 10 | Entstaubungsgeräte | 2 Sets | ||

| 11 | Sicherheitszaun | 2 Sets | ||

| Verwandter Service | 12 | Installation und Inbetriebnahme | 1 Stück | |

| 13 | Verpackung und Transport | 1 Stück | ||

| 14 | Technische Ausbildung | 1 Stück |

Technische Spezifikation

Eingebaute wassergekühlte Schweißpistole

1) Jede Schweißpistole muss einer dreifachen Messung unterzogen werden, um die Maßgenauigkeit sicherzustellen;

2) Der R-Teil der Schweißpistole wird im Nasswachsgussverfahren hergestellt, wodurch er sich aufgrund der beim Schweißen entstehenden hohen Temperatur nicht verformt.

3) Selbst wenn die Schweißpistole während des Betriebs mit dem Werkstück und der Vorrichtung kollidiert, verbiegt sich die Schweißpistole nicht und es ist keine Nachkorrektur erforderlich.

4) Verbesserung der Gleichrichterwirkung des Schutzgases;

5) Die Genauigkeit des Einzellaufs liegt innerhalb von 0,05;

6) Das Bild dient nur als Referenz, die endgültige Auswahl obliegt der jeweiligen Person.

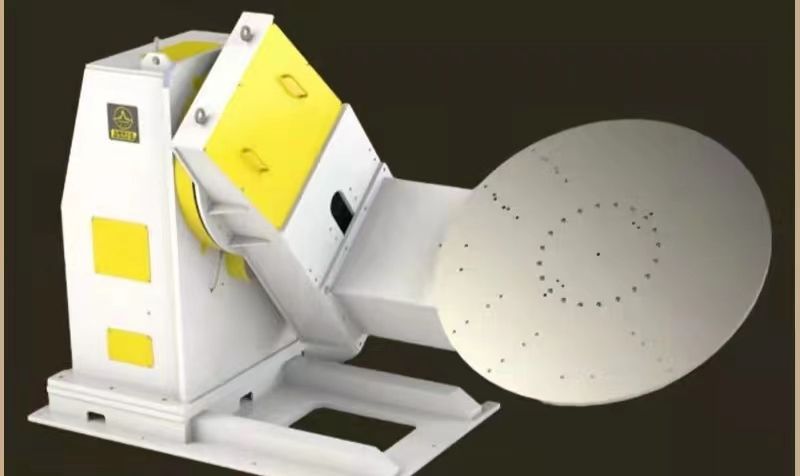

Zweiachsiger L-förmiger Positionierer

Der Positionierer ist eine spezielle Schweißhilfseinrichtung, die sich für die Werkstückpositionierung beim Schweißen eignet, um die optimale Bearbeitungsposition und Schweißgeschwindigkeit zu erreichen. Er kann zusammen mit einem Manipulator und einer Schweißmaschine ein automatisches Schweißzentrum bilden und dient auch zur Werkstückpositionierung im manuellen Betrieb. Die Drehung des Werkstücktisches erfolgt über einen Frequenzumrichter mit variabler Ausgangsleistung und hoher Drehzahlgenauigkeit. Eine Fernbedienung ermöglicht die Fernsteuerung des Werkstücktisches und kann zur Vernetzung mit dem Manipulator und der Schweißmaschinensteuerung verwendet werden. Der Schweißpositionierer besteht im Allgemeinen aus dem Dreh- und Schwenkmechanismus des Werkstücktisches. Durch Anheben, Drehen und Schwenken des Werkstücktisches kann das fixierte Werkstück den gewünschten Schweiß- und Montagewinkel erreichen. Die stufenlose Drehzahlregelung des Werkstücktisches ermöglicht eine optimale Schweißgeschwindigkeit.

Die Abbildungen dienen nur als Referenz, das endgültige Design kann abweichen.

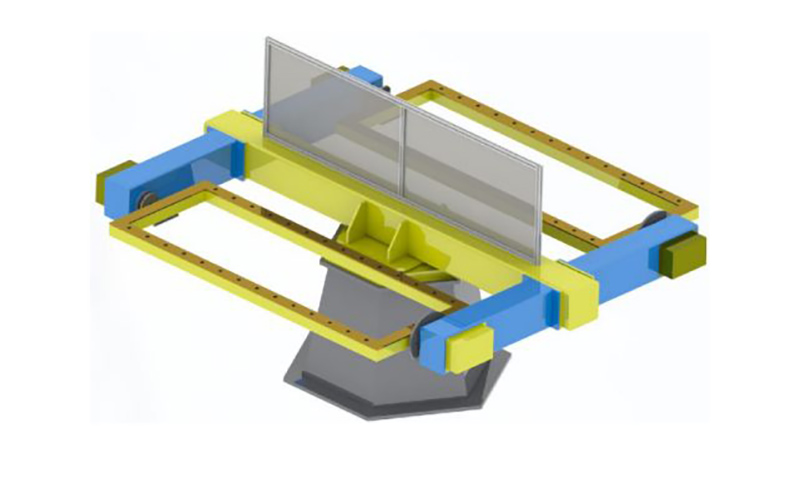

Dreiachsiger horizontaler Drehpositionierer

1) Der dreiachsige horizontale Drehpositionierer besteht im Wesentlichen aus einer festen Grundplatte, einem Drehspindelgehäuse und einem Endgehäuse, einem Schweißrahmen, einem Servomotor und einem Präzisionsgetriebe, einem Leitungsmechanismus, einer Schutzabdeckung und einem elektrischen Steuerungssystem usw.

2) Durch die Konfiguration verschiedener Servomotoren kann der Positionierer über den Roboterinstruktor oder eine externe Bedieneinheit ferngesteuert werden.

3) Der erforderliche Schweiß- und Montagewinkel wird durch Drehen des auf der Werkbank fixierten Werkstücks erreicht;

4) Die Drehung der Werkbank wird durch einen Servomotor gesteuert, der eine optimale Schweißgeschwindigkeit ermöglicht.

5) Die Abbildungen dienen nur als Referenz und unterliegen dem endgültigen Design;

Schweißstromversorgung

Es eignet sich zum Spleißen, Überlappen, Eckverbindungen, Rohrplatten-Stumpfverbindungen, Kreuzungslinienverbindungen und anderen Verbindungsformen und ermöglicht Schweißungen in allen Positionen.

Sicherheit und Zuverlässigkeit

Die Schweißmaschine und der Drahtvorschub sind mit Überstrom-, Überspannungs- und Übertemperaturschutz ausgestattet. Sie haben die nach der nationalen Norm GB/T 15579 geforderten EMV- und elektrischen Leistungsprüfungen bestanden und sind 3C-zertifiziert, um Zuverlässigkeit und Sicherheit im Gebrauch zu gewährleisten.

Energieeinsparung und Umweltschutz

Die Gasdetektionszeit, die Vorlaufzeit für die Gaszufuhr und die Nachlaufzeit für die Gaszufuhr sind einstellbar, um einen effizienten Gasverbrauch zu gewährleisten. Wenn das Schweißgerät eingeschaltet wird und innerhalb von 2 Minuten (einstellbare Zeit) nicht in den Schweißmodus wechselt, schaltet es sich automatisch in den Energiesparmodus. Dadurch wird der Lüfter abgeschaltet und der Energieverbrauch reduziert.

Das Bild dient nur als Referenz, die endgültige Auswahl obliegt der jeweiligen Person.

Schweißstromversorgung

Pistolenreinigungs- und Silikonölsprühgerät sowie Drahtschneidgerät

1) Die Silikonöl-Sprühvorrichtung der Pistolenreinigungsstation verwendet eine Doppeldüse für die Kreuzversprühung, damit das Silikonöl die Innenfläche der Schweißbrennerdüse besser erreicht und sichergestellt wird, dass die Schweißschlacke nicht an der Düse haften bleibt.

2) Die Vorrichtungen zur Pistolenreinigung und zum Aufsprühen von Silikonöl sind an der gleichen Stelle angeordnet, sodass der Roboter den Vorgang des Aufsprühens von Silikonöl und der Pistolenreinigung mit nur einem Arbeitsgang durchführen kann.

3) Hinsichtlich der Steuerung benötigt das Gerät zur Waffenreinigung und zum Versprühen von Silikonöl lediglich ein Startsignal und kann gemäß der vorgegebenen Aktionssequenz gestartet werden.

4) Die Drahtschneidevorrichtung verwendet die Selbstauslösefunktion der Schweißpistole, wodurch die Notwendigkeit der Steuerung über Magnetventile entfällt und die elektrische Anordnung vereinfacht wird.

5) Die Drahtschneidevorrichtung kann separat installiert oder an der Pistolenreinigungs- und Silikonölsprühvorrichtung zu einer integrierten Vorrichtung zusammengebaut werden, was nicht nur Installationsraum spart, sondern auch die Anordnung und Steuerung des Gaswegs erheblich vereinfacht.

6) Das Bild dient nur als Referenz, die endgültige Auswahl obliegt der jeweiligen Person.

Sicherheitszaun

1. Schutzzäune, Sicherheitstüren oder Sicherheitsgitter, Sicherheitsschlösser und andere Vorrichtungen aufstellen und die erforderlichen Verriegelungssicherungen durchführen.

2. Die Sicherheitstür muss an der vorgesehenen Stelle des Schutzzauns angebracht sein. Alle Türen müssen mit Sicherheitsschaltern und -knöpfen, einem Reset-Knopf und einem Not-Aus-Knopf ausgestattet sein.

3. Die Sicherheitstür ist über ein Sicherheitsschloss (Schalter) mit dem System verriegelt. Wird die Sicherheitstür unbeabsichtigt geöffnet, stoppt das System und gibt einen Alarm aus.

4. Sicherheitsmaßnahmen gewährleisten die Sicherheit von Personal und Ausrüstung durch Hardware und Software.

5. Der Sicherheitszaun kann von Partei A selbst bereitgestellt werden. Es wird empfohlen, hochwertiges Gitterschweißen zu verwenden und die Oberfläche mit gelber Warnfarbe einzubrennen.

Elektrisches Steuerungssystem

1. Umfasst die Systemsteuerung und die Signalübertragung zwischen den Geräten, einschließlich Sensoren, Kabeln, Steckplätzen, Schaltern usw.;

2. Die automatische Einheit ist mit einer dreifarbigen Alarmleuchte ausgestattet. Im Normalbetrieb leuchtet die dreifarbige Leuchte grün; im Fehlerfall der Einheit leuchtet die dreifarbige Leuchte rechtzeitig rot.

3. Am Robotersteuerschrank und an der Programmierbox befinden sich Not-Aus-Taster. Im Notfall kann der Not-Aus-Taster gedrückt werden, um das System sofort zu stoppen und gleichzeitig ein Alarmsignal auszugeben;

4. Mit dem Lehrgerät lassen sich vielfältige Anwendungsprogramme kompilieren, wodurch zahlreiche Anwendungen entstehen, die den Anforderungen von Produkt-Upgrades und neuen Produkten gerecht werden.

5. Alle Not-Aus-Signale des gesamten Steuerungssystems und alle Sicherheitsverriegelungssignale zwischen den Verarbeitungsanlagen und den Robotern sind mit dem Sicherheitssystem verbunden und über das Steuerungsprogramm verriegelt;

6. Das Steuerungssystem stellt die Signalverbindung zwischen den Betriebsmitteln wie Roboter, Ladebehälter, Greifer und Bearbeitungswerkzeugen her.

7. Das Werkzeugmaschinensystem muss einen Signalaustausch mit dem Robotersystem realisieren.

Betriebsumgebung (bereitgestellt von Partei A)

| Stromversorgung | Stromversorgung: dreiphasig vieradrig Wechselstrom 380 V ± 10 %, Spannungsschwankungsbereich ± 10 %, Frequenz: 50 Hz; Die Stromversorgung des Robotersteuerschranks muss mit einem unabhängigen Luftschalter ausgestattet sein; Der Robotersteuerschrank muss mit einem Erdungswiderstand von weniger als 10 Ω geerdet sein. Der effektive Abstand zwischen der Stromversorgung und dem elektrischen Steuerschrank des Roboters beträgt weniger als 5 Meter. |

| Luftquelle | Die Druckluft muss gefiltert werden, um Feuchtigkeit und Verunreinigungen zu entfernen, und der Ausgangsdruck nach dem Durchlaufen des Tripletts muss 0,5 bis 0,8 MPa betragen; Der effektive Abstand zwischen der Luftquelle und dem Robotergehäuse beträgt weniger als 5 Meter. |

| Stiftung | Der herkömmliche Zementboden der Werkstatt von Partei A soll für die Behandlung genutzt werden, und die Installationsfundamente der einzelnen Geräte sollen mit Spreizdübeln im Boden befestigt werden. Betonfestigkeit: 210 kg/cm²; Betondicke: größer als 150 mm; Unebenheiten im Fundament: weniger als ±3 mm. |

| Umweltbedingungen | Umgebungstemperatur: 0~45°C; Relative Luftfeuchtigkeit: 20 % bis 75 % rF (keine Kondensation); Vibrationsbeschleunigung: weniger als 0,5 G |

| Andere | Vermeiden Sie brennbare und ätzende Gase und Flüssigkeiten und vermeiden Sie Spritzer von Öl, Wasser, Staub usw.; Von elektrischen Störquellen fernhalten. |